Buscas relacionadas:

Cilindro De Mistura

-

tanque de mistura inox

R.Atendimento:

Território Nacional

tanque de mistura inox

R.Atendimento:

Território Nacional

-

tanque de mistura inox

R.Atendimento:

Território Nacional

tanque de mistura inox

R.Atendimento:

Território Nacional

-

Cilindro aeronáutico

R.Atendimento:

Território Nacional

Cilindro aeronáutico

R.Atendimento:

Território Nacional

-

cilindro hidráulico

R.Atendimento:

Território Nacional

cilindro hidráulico

R.Atendimento:

Território Nacional

-

cilindro criogênico

R.Atendimento:

Território Nacional

cilindro criogênico

R.Atendimento:

Território Nacional

-

cilindro pneumáticos

R.Atendimento:

Território Nacional

cilindro pneumáticos

R.Atendimento:

Território Nacional

-

cilindro pneumático

R.Atendimento:

Território Nacional

cilindro pneumático

R.Atendimento:

Território Nacional

-

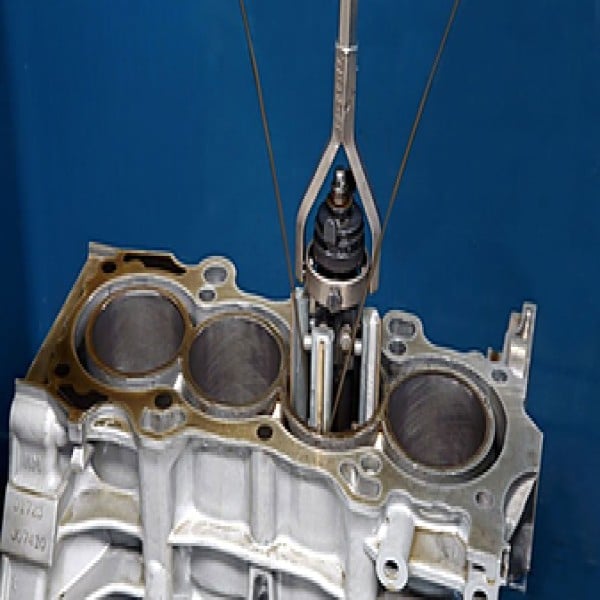

brunimento de cilindro

R.Atendimento:

Território Nacional

brunimento de cilindro

R.Atendimento:

Território Nacional

-

Raspadores de Cilindro

R.Atendimento:

Território Nacional

Raspadores de Cilindro

R.Atendimento:

Território Nacional

-

cilindro de injetora

R.Atendimento:

Território Nacional

cilindro de injetora

R.Atendimento:

Território Nacional

-

Camisa de cilindro

R.Atendimento:

Território Nacional

Camisa de cilindro

R.Atendimento:

Território Nacional

-

conserto de cilindro hidráulico

R.Atendimento:

Território Nacional

conserto de cilindro hidráulico

R.Atendimento:

Território Nacional

-

reparo de cilindro hidráulico

R.Atendimento:

Território Nacional

reparo de cilindro hidráulico

R.Atendimento:

Território Nacional

-

Cilindro de ar respirável R.Atendimento: Território Nacional

-

comprar cilindro de extrusora

R.Atendimento:

Território Nacional

comprar cilindro de extrusora

R.Atendimento:

Território Nacional

Galeria de Imagens

Estas imagens foram obtidas em bancos de imagens públicas e disponíveis livremente na internet