Acoplamento De Encoder

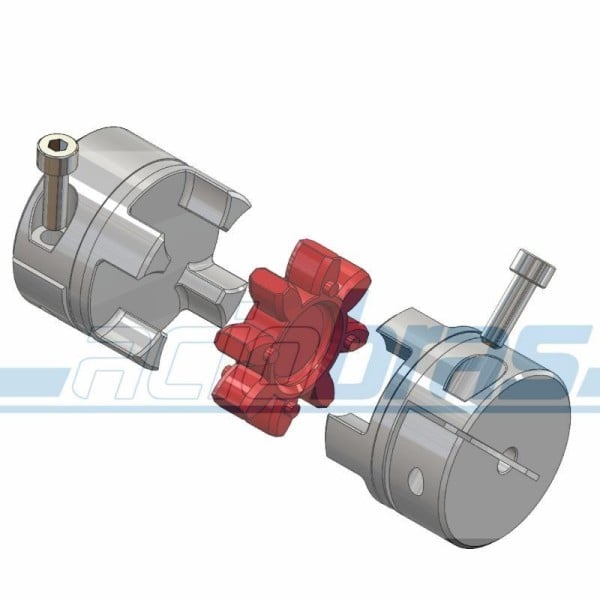

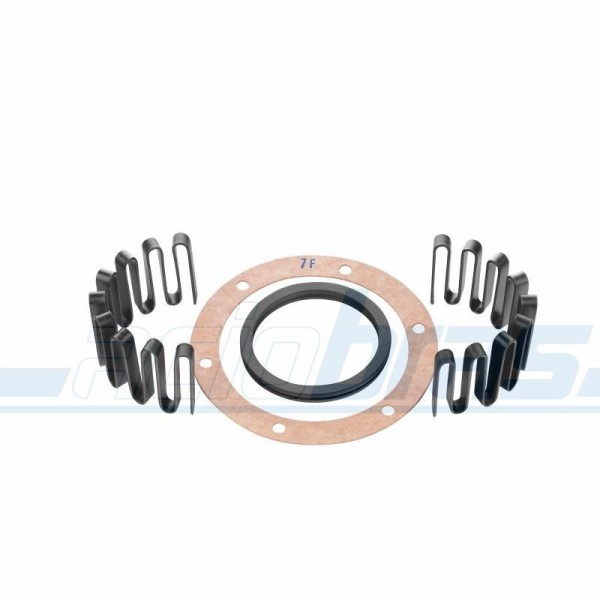

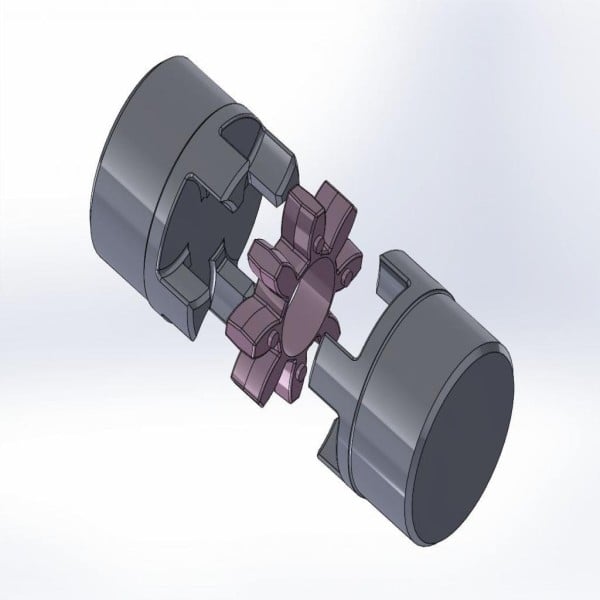

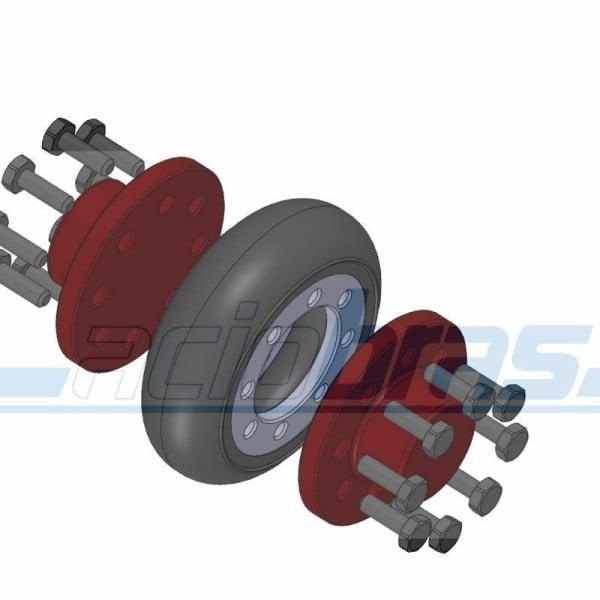

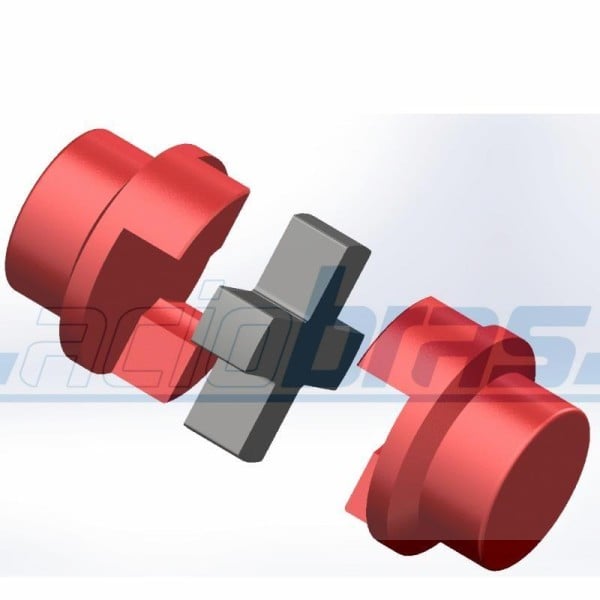

O acoplamento de encoder é uma peça fundamental em sistemas de automação e controle, pois permite a transmissão de sinais entre o motor e o encoder. O encoder é um dispositivo que mede a velocidade e a posição de um eixo, enquanto o motor é responsável por acionar esse eixo.O acoplamento de encoder é responsável por conectar esses dois dispositivos, garantindo que a informação gerada pelo encoder seja transmitida ao motor de forma precisa e confiável. Existem vários tipos de acoplamentos de encoder, como os de fenda, de mola, de pinos e de garras.O acoplamento de fenda é um dos mais utilizados, pois é fácil de instalar e permite uma boa transmissão de torque. Já o acoplamento de mola é indicado para aplicações em que há vibração ou desalinhamento entre o motor e o encoder. O acoplamento de pinos é indicado para aplicações em que há uma grande distância entre o motor e o encoder, enquanto o acoplamento de garras é ideal para aplicações em que é necessário uma transmissão de torque elevada.Independentemente do tipo de acoplamento de encoder utilizado, é importante que ele seja escolhido de acordo com as características do sistema em que será utilizado. Além disso, é fundamental que o acoplamento seja instalado corretamente, para garantir uma transmissão de sinais precisa e confiável.Em resumo, o acoplamento de encoder é uma peça fundamental em sistemas de automação e controle, e sua escolha e instalação correta são fundamentais para garantir o bom funcionamento do sistema."

São Paulo - SP

São Paulo - SP