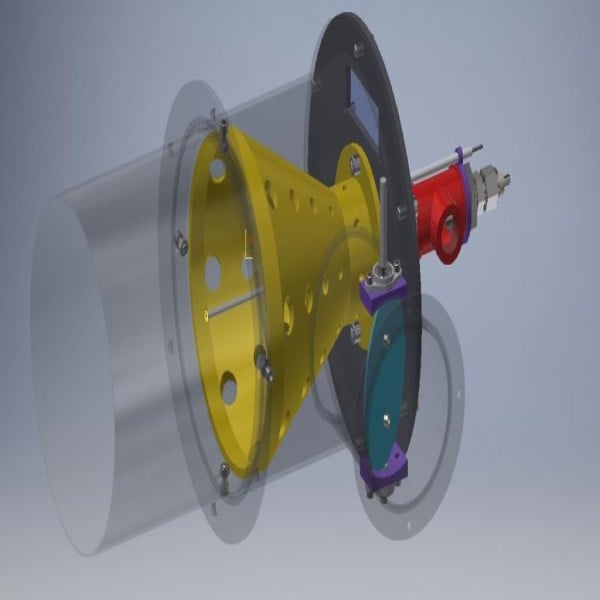

Projetos De Moldes

Por favor, verifique seu e-mail para obter sua senha e instruções sobre os próximos passos.

O e-mail utilizado já está sendo usado.

Para acessar produtos e ofertas da sua região, identificamos que você está em: São Paulo

Para uma melhor experiência dentro do site, nos informe a região do local de entrega.

Buscas relacionadas:

São Paulo - SP

São Paulo - SP